Если вы имеете дело с современной сваркой и претендуете на статус крепкого профессионала, вам придется хорошенько разобраться с многочисленными электродами. Их на рынке не море, а целый океан – на любой вкус и для любой технологии. Уметь выбирать правильные сварочные электроды – практически половина успеха в будущей работе.

Выбирать нужно с чувством, толком и самостоятельно, а не по совету продавца. Кто их знает, этих продавцов. Давайте разберемся в этом электродном океане сами. Начнем с принципов классификации.

- Классификация

- Металлические

- Неметаллические

- Металлические плавящиеся электроды с покрытием

- Маркировка электродов с покрытием

- Рейтинг иностранных и российских производителей расходников с покрытием

- ESAB

- Kobe Steel

- Klockner & Co SE

- ЗАО «Электродный завод»

- НПО «Спецэлектрод»

- НПП «Сварка Евразия»

- Рейтинг лучших марок электродов с покрытием

- Лучшие расходники с рутиловым покрытием

- ESAB-SVEL OK46.00

- Lincoln Electric Omnia 46

- ОЗС-12

- Ресанта МР-3

- Лучшие электроды с основным покрытием

- Kobelco LB-52U

- ОЗЛ-8 ЛЭЗ

- УОНИ 13/55

- Расходники для сварки инвертором

- Электрические вопросики: параметры сварочного тока

- Какую полярность выбрать?

- А на десерт неметаллические электроды

- Резюме

Классификация

Классификация электродов обширная, понятная и разнообразная, сварочные электроды различаются по многочисленным критериям – по материалам, из которых они сделаны, по составу покрытия, по диаметру и так далее.

Вот как выглядит общая картинка видов и типов расходников.

Металлические

Плавящиеся:

- Покрытые

- Без покрытия

Неметаллические

Неплавящиеся:

Как вы видите, все расходники сразу же разведены на две группы – огромную группу металлических электродов и скромную небольшую группку неметаллических электродов.

Начнем с самой большой и разнообразной группы – это металлические плавящиеся электроды с покрытием или обмазкой:

Металлические плавящиеся электроды с покрытием

Обширные группы электродов, принципиально одинаковых по своему строению. Все эти типы электродов состоят из стержня и внешнего слоя – покрытия или обмазки. Материал, из которого состоит стержень или сердечник, зависит только от одного: свариваемого металла. Иными словами, стержень должен быть сделан из того же материла, что и свариваемые поверхности, иначе теряется смысл этого вида сварки.

А вот состав покрытия или обмазки несколько иной и сильно варьируется. Сначала разберемся, зачем эта обмазка нужна в принципе.

Функции внешнего покрытия металлических плавящихся расходников:

- удерживают дугу;

- обволакивают сварочную ванну с помощью обволакивающего шлака;

- легируют металл;

- образуют защитный газ при горении самого покрытия.

Этот тип расходников составляет обширнейший список возможных вариантов покрытия и других параметров, поэтому у них есть своя классификация, по которой мы сейчас пройдемся.

Виды расходников с покрытием по назначению:

- для углеродистых сплавов и сплавов с низкой долей примесных компонентов;

- для материалов с лигатурами;

- для сплавов повышенной прочности и сплавов со специальными целевыми параметрами;

- для наплавки со специальными параметрами.

Виды расходников по составу покрытия:

- основное покрытие для работы на постоянном токе;

- рутиловое покрытие подходит для любого вида тока, отличается низким разбрызгиванием и лёгким поджигом;

- кислое покрытие способствует повышению производительности за счет выделения теплоты при окислительных процессах;

- целлюлозное – также для работы на постоянном токе.

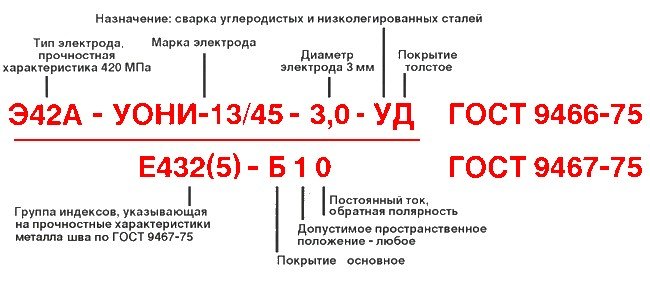

Маркировка электродов с покрытием

Разные марки, разные изготовители, у каждого производителя свои стандарты и параметры. Маркировка электродов для сварки, слава богу, единая. Она и поможет нам ориентироваться в океане предложений расходных материалов, чтобы решать, какими электродами лучше варить те или иные заготовки.

Электроды продаются в упаковках. На упаковках излагается техническая информация, которая должна описывать подробные технологические характеристики по правилам ГОСТа 9466-75 под названием «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки.

Классификация и общие технические условия». Этому ГОСТу нужно отдать дань уважения: это настоящий ветеран среди ГОСТов – он был написан еще в СССР в 1976 году, иногда немного подправлялся поправками, но продолжает отлично работать до сих пор: все виды сварочных электродов расположены по своим местам с превосходной логикой.

Займемся расшифровкой маркировки электродов для сварки – разберемся с аббревиатурами, которые выглядят на первый взгляд устрашающе.

Вот вам пример таинственного расходника с покрытием:

Э42А – УОНИ–13/45 – 5,0 – УД2

Е 41 2(4) – Б20

Мы разберем эту маркировку на мелкие косточки, и все сразу станет легко и понятно, поехали.

- Э42А – аббревиатура из нескольких параметров. Буква Э – тип электрода. Все, что начинается на «Э», относится к расходникам для сварки высокопрочных сталей с разными характеристиками. Цифра 42 показывает, какую предельную нагрузку может выдержать расходник при растяжении в кгс/мм². Буква «А» указывает на степень устойчивости сварочного шва к механическим ударным и пластичным нагрузкам.

Если рассматриваются высоколегированные и термостойкие стали, то к первой букве, указывающей тип расходника, прибавляются еще несколько цифр и букв про состав этих легирующих добавок в сталь: А – азот, М – молибден и так далее.

Таких добавок может быть несколько – современные стальные сплавы чрезвычайно разнообразны по своему составу. В таких случаях указывается не только химическая природа добавки, но и из сотые доли.

Расположены они в порядке убывания их присутствия в металле, например, Э – 30Г2ХМ.

Расположены они в порядке убывания их присутствия в металле, например, Э – 30Г2ХМ.

- УОНИ-13/45 – марка расходника, здесь нет никакой классификации, названия зависят от производителя.

- 5,0 – диаметр стержня или сердечника, то есть внутренней части электрода. Самыми популярными являются размеры от 3-х до 5-ти мм, но в принципе вариативность диаметров сердечников намного выше: от 1,6 мм до 12 мм.

- УД2 – многокомпонентный параметр, состоящий из трех значений. Первая буква обозначает назначение расходника.

Буква «У» обозначает углеродистые стали с сопротивлением разрыву до 60 кгс/м². В углеродистых сталях количество примесей обычно низкое, поэтому и прочность у них не самая высокая.

Буква «Л» – это высоколегированные стали с высокой долей добавок с прочностью выше 60 кгс/м².

Буква «Т» – стальные сплавы с низкой теплопроводностью.

«В» – стали с уникальными свойствами и высокой долей добавок.

«Н» – сплавы для наплавки с уникальными характеристиками.

Вторая буква Д – это толщина слоя покрытия 1,45 < D/d ≤ 1,80, где D – диаметр покрытия, а d – диаметр сердечника или стержня. Такие параметры относятся к толстым покрытиям. Данный показатель – не диаметр электрода, а соотношение толщины покрытия к толщине внутреннего сердечника.

Если такое слой обмазки тонкий, то коэффициент будет меньше 1, 2 с обозначением буквой «М». Обмазки средней толщины с размерами от 1,2 до 1,45 мм маркируются буквой «С». Самое толстое покрытие идет под буквой «Г» с коэффициентом выше 1,8.

2 – цифра на третьем месте говорит о группе качества, которых всего три. Чем выше группа, тем выше стандарты качества. У нас с вами двойка, это говорит о среднем уровне качества.

- Е41 2(4) – специальные индексы механических параметров металлического шва, который сформируется с использованием данного расходника.

- Б20 – еще один многокомпонентный параметр.

Буква на первом месте – вид покрытия, буква «Б» – обозначает основное покрытие.

Буква на первом месте – вид покрытия, буква «Б» – обозначает основное покрытие.

Цифра 2 – положение во время сварки, двойка обозначает, что возможны все положения кроме вертикального сверху вниз.

Цифра 0 – это обратная полярность постоянного тока без напряжения холостого хода трансформатора.

Вернемся к первоначальной аббревиатуре, теперь никакой таинственности, попробуем сделать расшифровку вида электрода в виде обычного текста:

Э42А – УОНИ–13/45 – 5,0 – УД2

Е 41 2(4) – Б20

Электрод марки УОНИ-13/45 для сварки заготовок из углеродистой стали с допустимыми нагрузками до 42 кгс/мм² швом, устойчивым к ударным нагрузкам. Диаметр сердечника 5 мм, с толстым основным покрытием. Варить в любом положении кроме вертикального «верху вниз» с использованием постоянного тока обратной полярности.

Как видите, маркировка сварочных электродов металлических с покрытием вполне понятна и очень полезна при выборе правильных расходных материалов. Выбор электродов для сварки можно производить с нашим обзором в руках, имея дополнительно ГОСТ 9466-75. Тогда вам никакие советчики не понадобятся.

В маркировках не принято указывать еще некоторые параметры: нет размеров электродов для сварки – длины, веса и их общей толщины. А такую информацию хорошо было бы иметь для расчета металла и расхода на один метр шва, например. Далеко не все сертификаты на электроды содержат нужные нам данные. При покупке невредно было бы знать, сколько всего стержней в пачке.

Обычно на коробках находится следующая информация:

- название завода – производителя и его товарный знак;

- марка расходника;

- размеры: диаметр и длина;

- металлы и сплавы, для сварки которых предназначены данные стержни;

- номер партии и дата ее выпуска;

- режимы работы и характеристики тока;

- варианты положения пи выполнении швов;

- вес стержней в пачке;

- критическое содержание влаги с требуемыми режимами прокалки и т.д.

К сожалению, такую исчерпывающую информацию можно увидеть не всегда, поэтому обратимся к самому надежному помощнику в такого рода вопросах – к государственному стандарту. И снова нас выручает заслуженный ГОСТ 94 466 — 75, в котором указывается зависимость веса коробок со стержнями от диаметра сварочных электродов.

К сожалению, такую исчерпывающую информацию можно увидеть не всегда, поэтому обратимся к самому надежному помощнику в такого рода вопросах – к государственному стандарту. И снова нас выручает заслуженный ГОСТ 94 466 — 75, в котором указывается зависимость веса коробок со стержнями от диаметра сварочных электродов.

Стандартный вес пачки электродов подпадает под следующие расчеты:

- 3 килограмма при диаметре стержней 2,5 мм;

- 5 килограммов при диаметре 3,0 – 4,0 мм;

- 8 килограммов при диаметре больше 4,0 мм.

Заметим, что это не жесткие правила, а обозначение допустимых размеров. Но практически все серьёзные производители придерживаются этих цифр, так что ГОСТ 94 466-75 не даст вам сделать ошибку.

Вес одного электрода подсчитать просто: нужно всего лишь поделить общую массу коробки на количество находящихся в ней стержней:

- 17 грамм при диаметре 2,5 мм;

- 26 граммов при диаметре 3,0 мм;

- 58 граммов при диаметре 4,0 мм;

- 82 грамма при диаметре 5,0 мм.

Количество электродов в 1 кг также подсчитать нетрудно, для этого нужно общий вес пачки сначала разделить на вес одного стержня, а затем разделить на количество килограммов в пачке.

Например, в трехкилограммовой коробке содержится стержней с диаметром 2,5 мм:

3,0 кг / 0,017 кг = 43 стержня. Это значит, что в одном килограмме содержится 43 стержня / 3 кг = 14 стержней.

Прежде, чем перейти к рейтингам лучших сварочных стержней с покрытием, необходимо сказать хотя бы несколько слов об металлических электродах без покрытия. Вспоминайте, они упоминались в классификации.

Плавящиеся электроды:

- Покрытые.

- Без покрытия.

Так вот расходники без покрытия практически не применяются из-за чрезвычайно низкого качества получаемых сварочных швов. Оно и верно: при подобной технологии нет никакой защиты от воздействия кислорода и азота. Теоретически ими варить можно. Но только при низких требованиях к качеству шва и исключительно на постоянном токе.

Дуга при такой сварке часто обрывается, капли металла разбрызгиваются, окисляются и в итоге получаются пористыми и непрочными. Электроды для сварочного инвертора уж точно должны быть с покрытием, иначе проблем не оберешься. Вам это надо?

Рейтинг иностранных и российских производителей расходников с покрытием

Теперь поговорим о выборе самых качественных электродов. Начнем с производителей – мировых и отечественных лидеров. Критериями их оценки могут быть широта продуктовой линейки и объемы производства, присутствие этих производителей в профессиональных обзорах, посвященных сварочному делу, отзывы экспертов и мастеров и, наконец, типы электродов для сварки и качество самой продукции.

Сначала мировые лидеры:

ESAB

Этой шведской компании больше ста лет, она держит настоящее первенство по качеству, продвинутости и разнообразию своей продукции. Шведскую продукцию любят как домашние мастера, так и в промышленности: их широкая линейка предлагает варианты на любой, как говорится, вкус.

Kobe Steel

Японцы работают в этой сфере давно и очень серьезно. Они сразу наметили себе конкретную нишу – нефтегазодобывающие предприятия. Так что у Kobe Steel и нефтяников всего мира давняя и глубокая взаимная любовь.

Klockner & Co SE

Это немцы. Самая популярная в России иностранная компания, производящая сварочные расходники и другую сопутствующую продукцию. Вообще-то основная специализация компании – производство самых разнообразных сплавов стали, так что все их виды электродов для сварки являются лишь сопутствующей продукцией у Klocker & Co SE.

А сейчас российские производители:

ЗАО «Электродный завод»

Расходники этого завода мастера и эксперты хвалят больше всего – и по широте линейки, и по качеству. Несмотря на то, что главными потребителями этого завода являются крупные машиностроительные заводы, они выпускают отличную продукцию и для рядовых покупателей.

Один из старейших отечественных производств, расположен в Санкт-Петербурге. Расходники от питерских «электродников» можно брать смело, качество вас не подведет.

НПО «Спецэлектрод»

Завод в Ростовской области, в Волгодонске. Отзывы об их продукции разные, но в большинстве своем они положительные. В любом случае это производство со стандартами качества, правильной маркировкой, неплохой линейкой и, самое главное, недорогой ценой. Пробуйте.

НПП «Сварка Евразия»

Предлагают самую широкую продуктовую линейку в России, агрессивны с продвижением своих товаров. НПП – это научно-производственное предприятие. Судя по всему, компания объединяет несколько заводов и выпускает электроды под общими торговыми марками. Отзывы также разные, но в большинстве своем положительные или нейтральные. Так что их расходники можно брать. И пробовать, конечно.

Если проанализировать многочисленные форумы профессиональных и домашних сварщиков по поводу качества тех или иных расходников, то главной претензией к качеству электродов, если таковые имеются, является залипание. Исходя из этого, задаем вопрос: могут ли залипнуть ли лучшие в мире шведские электроды?

Отвечаем: конечно, могут. Если их неправильно хранить или варить с их помощью не те поверхности, для которых они предназначены. Поэтому советуем подходить к выбору производителя электродов с чувством, толком и без эмоций. Главное – точные процедуры и стандарты.

Рейтинг лучших марок электродов с покрытием

Если выставлять рейтинг конкретных марок расходников, то критериями нужно брать многие факторы. Чтобы взвешенно решить, какие электроды лучше, нужно принимать во внимание не один и не два фактора. Главными параметрами любого сварочного расходника являются качество шва и скорость розжига, что в целом зависит от состава обмазки, то есть покрытия.

Самые популярные покрытия – это:

- Рутиловые покрытия, в том числе смешанные рутилово-целлюлозные.

- Основные покрытия.

Лучшие расходники с рутиловым покрытием

Виды электродов с рутиловым покрытием.

ESAB-SVEL OK46.00

На заслуженном первом месте великолепные расходники по всем параметрам, которые производятся на территории России по шведским технологиям и под шведским контролем. Отличные характеристики, возможность работать в обе стороны шва, ток возможен как постоянный, так и переменный.

Даже если они частично отсыреют, с ними можно работать: розжиг остается легким и быстрым. Отличаются очень низким минимальным порогом тока. Работать с этими расходниками легко и комфортно, причем это касается даже опытных профессиональных сварщиков. Ну а для новичков в сварке шведские материалы – просто находка, реально лучшие электроды.

Электроды ESAB-SVEL OK46.00 удивительным образом «лояльны» к грязным поверхностям, они терпят даже металл, тотально пораженный коррозией и не требуют зачистки. Шов высокой прочности, шлак в ванне легко отделяется. Еще одним важнейшим преимуществом является легкость высушивания этих расходников, если они сильно отсыреют, для них достаточно будет прокалки с температурой всего лишь 70°С.

Lincoln Electric Omnia 46

А это уже американские технологии от старейшей компании Lincoln Electric. Компания старая, а электроды со смешанным рутилово-целлюлозным покрытием Omnia 46 новые. В промышленности их часто используют в сварке трубопроводов, которые работают под высочайшим давлением. Дело в том, что швы, образующиеся с помощью этих расходников, отличаются чрезвычайно высокой прочностью.

Они прекрасно работают в условиях ржавых значительно загрязненных поверхностей. В отличие от шведской продукции, они мгновенно теряют технологические свойства при малейшем отсыревании. Но зато и высушить их просто: накалка не требует высоких температур.

В процессе сварки почти не образуются искры, они легко и просто разгораются даже у новичков, причем на примитивных инверторах, у которых нет функции «быстрый розжиг». В дополнение они почти не чувствительны к изменению дуги, поэтому н нужен строгий контроль дуги. Без сомнения, самый оптимальный вариант для новичков, учитывая еще и отличное соотношение цены и качества.

ОЗС-12

Российская продукция от московского СпецЭлектрода, сертифицированная НАКС для работы с низкоуглеродистыми сталями на опасных объектах, что говорит обо многом. Характеристики образующегося шва вполне приемлемые: он ведется ровно, шлак отделяется легко и аккуратно в виде корочки, удовлетворительная прочность, не растрескивается.

Вместе со всеми этими положительными свойствами имеются два не самых приятных условия, которые необходимо соблюдать в обязательном порядке. ОЗС-12 ведут себя очень нетипично для рутилового покрытия: они весьма чувствительны к малейшему отсыреванию вплоть до того, что их приходится прогревать перед каждой сваркой в течение часа при температуре 150°С.

Если уж на то пошло, то так же приходится мучиться с основной обмазкой, которая традиционно капризна с влагой. Но расходники с основным покрытием дают более прочный шов… Вторым обязательным условием для предварительной подготовки является тщательная зачистка зоны.

Ресанта МР-3

С этими рутиловыми расходниками произошла не очень приятная история. Дело в том, что они – абсолютные чемпионы по популярности и распространенности среди армии отечественных сварщиков. Это привело к тому, что тип МР-3 производится на разных заводах с серьезной разницей в качестве.

История довольно печальная, так как из-за некоторых производителей с посредственным качеством идет недоверие к этой марке в целом. Ресантовской продукции свойственен легкий розжиг, лояльность к коррозии, ведение дуги в обоих направлениях. Эти расходники быстро отсыревают, что требует довольно жесткой прокалки в течение часа при температуре 170°С.

Лучшие электроды с основным покрытием

Сразу заметим, что этот вид расходников стоит значительно дороже рутиловых собратьев. Цена за килограмм может достигать пятисот рублей, в то время как самые дорогие рутиловые от шведского производителя ESAB стоят всего 160 рублей за килограмм.

Особенностью данного вида является требование обязательной предварительной прокалки с довольно высокой температурой – вплоть до 300°С. Таким образом удаляется влага, которая, если ее не удалить, приведет к ухудшению горения дуги и снижению финального качества шва.

Вторым отличием основных расходников является их чувствительность к постоянному и переменному току. В отличие от рутиловых швы с ними формируются с видимой разницей.

Вторым отличием основных расходников является их чувствительность к постоянному и переменному току. В отличие от рутиловых швы с ними формируются с видимой разницей.

Kobelco LB-52U

Великолепные японские электроды от металлургического гиганта Kobe Steel, Ltd. Их основная специализация – сварка низкоуглеродистой стали в трубопроводах, например. Эта технология содержит в себе довольно специфические требования. Швы в таких соединениях должны быть очень пластичными.

Еще одним требованием в таких процессах является малое количество образуемого шлака, потому его практически невозможно вывести из сварочной ванны. Японцы сумели решить эти задачи и выпустили расходники, полностью отвечающие всем специальным условиям. Они легко разжигаются и удерживают дугу.

Шов получается отличным: ровным, без раковин и проваров с весьма высокими показателями прочности – свыше 550 Н/мм². У LB-52U есть только один недостаток, который обязательно нужно учитывать: они быстро впитывают влагу.

Поэтому, по отзывам специалистов, они не очень удобны в работах на выезде, где невозможно устроить предварительную прокалку. Если же работать в стационарных условиях, то это, пожалуй, самый лучший вариант.

ОЗЛ-8 ЛЭЗ

Расходники отечественного производства с точной направленностью – для сварки нержавеющих сталей с высокой долей никеля и хрома. Допускает работы только при короткой дуге с постоянным током обратной полярности.

Если точно соблюдать технологические требования, с ОЗЛ-8 формируются отличные и прочные швы высокого качества по всем параметрам, которые вполне подходят для ответственных работ с узлами высокой нагрузки. Шлака образуется немного, нет растрескиваний.

Единственное, за чем нужно следить – чтобы остывание было постепенным, в противном случае при резком охлаждении может произойти кристаллизация, что в итоге негативно скажется на прочности шва. Дополнительный плюс расходника – неплохой баланс цены и качества, это не самый дорогой электрод по нержавейке, но весьма неплохого качества.

УОНИ 13/55

Специализация расходника – сварка углеродистых сталей. Весьма ценная особенность – стойкость полученных швов к нагрузкам в виде перемен знака. Они отлично ведут себя при постоянных циклических сжатиях и растяжениях: нет трещин, нет технологической усталости. Все дело в сырье и качестве покрытия.

В расплавленном состоянии оно похоже на смолу, которая после остывания легко убирается. Недостаток УОНИ – непростой розжиг, что является серьезным психологическим барьером для новичков. С кончиками этих расходников тоже нужно возиться: при повторном розжиге нужна их зачистка.

Эти минусы совсем незначительны, с ними вполне можно справиться. Особенно если учесть, что швы с УОНИ получаются эстетичными и одновременно прочными. Можно сказать, что УОНИ – инструмент с непростым характером, который поддается профессионалам и в итоге отлично с ними ладит.

Расходники для сварки инвертором

Расставим все по местам. С помощью инвертора можно производить два вида сварки: ручную дуговую и в среде защитного газа, чаще это аргон. Электроды для дуговой сварки – это металлические плавящиеся расходники с покрытием, которые мы рассмотрели самым подробным образом.

Поэтому выбор электродов для ручной дуговой сварки – это не что иное, как выбор лучшего металлического плавящегося расходника с покрытием. А вот в технологиях сварки в аргоне применяются совсем другие стержни, которые мы упоминали лишь в самом начале в классификации.

Вспоминайте, это разделение на два класса – неплавящиеся и плавящиеся электроды. Мы с вами разобрали плавящиеся. А есть другие – неплавящиеся или вольфрамовые электроды для инвертора, о которых вы сможете прочитать в нашем обзоре «Вольфрамовые электроды: экономия и военная дисциплина».

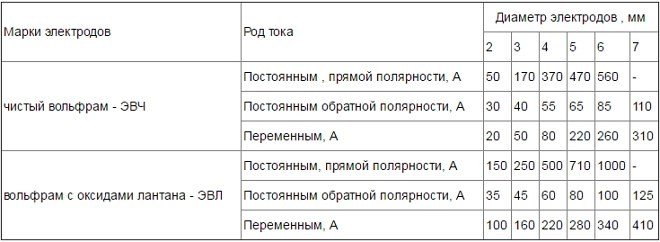

Электрические вопросики: параметры сварочного тока

Одним из важнейших параметров выбора правильного стержня и, главное, грамотно выполненной работы являются показатели сварочного тока для электродов. В них нужно разбираться, поэтому есть смысл притормозить на электрической теме. Род тока и его полярность – вот два показателя, которые постоянно упоминаются в обзорах сварочной техники любого рода.

Наш любимый сварочный инвертор в основном вырабатывает постоянный ток. Сразу фиксируем это факт в голове, потому что для инвертора нужны электроды для сварки постоянным током. Этот постоянный ток может быть прямой полярности и обратной полярности.

Полярность зависит от того, по какой схеме подключена заготовка:

- Прямая полярность – к электроду подключён минус, а к массе подключен плюс.

- Обратная полярность – соответственно, к держателю с электродом идет плюс, а к массе – минус.

Какую полярность выбрать?

Если нет специальных требований или условий, в работе с инвертором лучше выбирать прямую полярность. Но с ней есть один нюанс: на прямой полярности происходит значительный нагрев свариваемых заготовок. При обратном варианте такого не происходит.

Поэтому выбираем обратную полярность в следующих ситуациях:

- Если нужно варить заготовки с тонкими краями, так мы уменьшим риск прожога деталей.

- Если мы варим высоколегированную сталь, которая в принципе не любит никакого перегрева, и сварочный шов теряет ряд ценных качеств при таковом.

Ну и наоборот, если края заготовок внушительной толщины, а сами детали массивны, то сварочный постоянный ток прямой полярности с его нагревом во время процесса – самый оптимальный выбор.

Таким образом, у нас с вами явно вырисовываются три четких и взаимосвязанных параметра, которые определяют качество швов при работе с инвертором:

- диаметр сварочного электрода;

- толщина кромок свариваемых заготовок;

- сила сварочного тока.

Уточним детали по силе тока, которая напрямую зависит от диаметра сварочных стержней:

- При диаметре расходника 2,0 мм сила сварочного тока должна укладываться в границы 55 – 65А.

- Если диаметр электрода 2,5 мм, сила тока повышается до интервала 65 – 80А.

- Расходник Æ 3,0 мм – сварочный ток 70 – 130А.

- Диаметр 4,0 мм – сила тока 130 – 160А.

- Диаметр 5,0 мм – сварочный ток 180 – 210А.

- Диаметр 6,0 мм – сила тока 210 – 240А.

Как свита делает короля, так и верный выбор сварочных электродов с правильным диаметром и оптимальной силой сварочного тока сделают вам всю красоту и прочность швов.

А на десерт неметаллические электроды

Мы упоминали их в начале обзора в общей классификации как небольшую скромную группку, о которой вы, возможно, уже забыли. Вспоминаем, вот они.

Неплавящиеся:

- Угольные.

- Графитовые.

Итак, все они неплавящиеся. Делаются они лишь из двух материалов – угля и графита. Надо сказать, что эти электроды – довольно редкие гости в процессах домашней сварки. Это довольно специфические наконечники с узким спектром действия в тех или иных процедурах. Чаще они применяются в судостроении, на сталелитейных и металлургических заводах.

Их особенность заключается в том, что в отличие от металлических наконечников, они не плавятся при очень высоких температурах. Поэтому графитовые и угольные расходники применяются для воздушно-дуговой резки металла. Некоторые виды неплавящихся электродов высокого качества используются для прошивки заготовок из разных сортов сталей.

Одним словом, неметаллические электроды производятся и существуют в немалых количествах для промышленного использования. Спектр применения у них очень специальный и довольно узкий. В сварочных работах домашнего калибра практически не применяются.

Резюме

Теперь попробуем сформулировать главные выводы, которые должны стать руководством к вашим будущим действиям. Классификация электродов – наш главный помощник в принятии решений.

Решающих параметров при выборе электродов немного:

- Первый из них – тип металла, с которым вы собираетесь работать. Здесь нужно пользоваться ГОСТАми и нашим обзором – читать и выбирать правильные расходники по назначению.

- Второй – степень ответственности конструкции. Если она высокая, не нужно жалеть денег на материалы от классного производителя. Первым на ум приходит, конечно, торговая марка ESAB. И первым выбором в данном случае должны быть стержни с основным покрытием.

- Третий параметр – степень загрязненности свариваемых поверхностей. Если много коррозии или влаги, выбирайте рутиловые варианты.

- Четвертый параметр – толщина заготовок, от которой будет зависеть диаметр электрода и характеристики сварочного тока.

Правильно выбранные электроды для инверторной сварки – уже половина успеха.

Для швов высокого качества совсем необязательно иметь навороченный инвертор с максимальным набором функций. Правильные электроды для электродуговой сварки и не только – ваши лучшие друзья в работе. Желаем сухих электродов с сертификатами соответствия, правильного тока, опытных наставников и хороших заказов.