Трудно себе представить качественное производство металлических изделий без применения сварочных работ. Сварка полуавтоматом – это один из самых распространенных методов, применяемых для варки черных и цветных металлов различной толщины.

Применение специальных технологий при сварке полуавтоматом позволяет значительно повысить качество сварного шва и ускорить процесс. Подобный вид сварки активно используется на многих станциях технического обслуживания автомобилей для выполнения кузовного ремонта.

Что такое полуавтоматическая сварка?

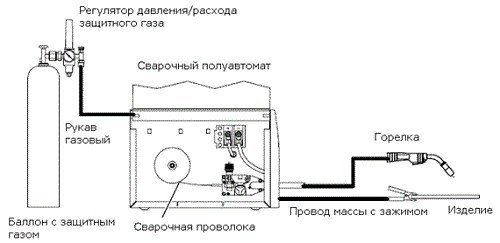

Прежде чем начать осваивать технологию полуавтоматической сварки следует узнать устройство аппаратуры.

Электромеханический инструмент, называемый полуавтоматической сваркой, в конструкции включает:

- основной блок, отвечающий за подачу питания и электродной проволоки;

- сварочный рукав или шланг;

- горелку, внутри которой расположена проволока;

- токопроводящий наконечник;

- систему подачи защитного газа.

Некоторые крупные предприятия используют полуавтоматические стационарные модели, обеспечивающие быструю скорость сварки, равномерный шов и низкое потребление электрической энергии.

Все виды полуавтоматических автоматов по способу работы делятся на:

- аппаратуру для сварки в среде инертных газов;

- устройство, использующие для основы флюс;

- аппараты, использующие порошковую проволоку;

- универсальные полуавтоматы.

Все виды сварочных полуавтоматов идеально подходят для выполнения работ по соединению изделий из цветного или черного металла.

По методу подачи электродной проволоки сварочные автоматы полуавтоматического типа делятся на:

- Стационарные.

Аппаратура жестко закреплена на подставке или специальной консоли. - Переносные.

Устройство выполнено в виде переносимой тумбы. - Передвижные.

Специальная тележка, приспособленная к передвижению по одному помещению.

По расположению подающих роликов полуавтоматы можно условно разделить на:

- толкающие;

- тянущие;

- толкающе-тянущие.

Особенности технологии

Полуавтоматическая сварка позволяет качественно сваривать даже ржавый или оцинкованный металл. Соединяя изделия из сложно свариваемых материалов лучше всего использовать медную или алюминиевую проволоку, поскольку данные металлы позволяют получить крепкий и равномерный шов.

В целом, технология сварки в защитном газе или с использованием флюса включает такие подготовительные шаги:

- очистка и обезжиривание свариваемых поверхностей при помощи популярных растворителей;

- проверка газового оборудования;

- выполнение пробного шва, для корректировки настроек сварочной аппаратуры;

- тонкий подбор силы тока и напряжения.

Сварка в среде защитного газа – это наиболее простой вариант использования аппаратуры. Газ для полуавтоматической сварки подойдет любой: углекислый, гелий, азот или аргон. Техника выполнения сварочных работ одинакова для всех газов.

Чаще всего начинающие сварщики выбирают для сварки углекислый газ, ввиду его дешевизны и достаточно хороших параметров.

Преимущества полуавтоматической сварки в углекислой среде:

- сохранение внешнего вида изделия;

- возможность обработки даже самых тяжело доступных участков;

- минимальное количество отходов;

- прочный и тонкий сварной шов;

- быстрая скорость выполнения работы.

Сварка в среде углекислого газа является одним из самых простых методов соединения металлических изделий.

Качество сварного шва может зависит от следующих тонкостей:

- метод ведения проволоки;

- соблюдение нужного интервала между соединяемыми деталями;

- несоблюдение норм выполнения работ.

Сварка полуавтоматической аппаратурой без газа – это альтернативный вариант соединения металлов, позволяющий предотвратить возникновение окислов и проконтролировать получение высококачественного шва.

Метод безгазовой сварки подразумевает использование прямой подачи тока и применения порошковой или флюсовой проволоки. В процессе сварки при сгорании проволоки образуется газовая среда достаточная для качественного выполнения работ.

Соединение стальных изделий при помощи безгазовой полуавтоматической сварки делятся на этапы:

- приобретение сварочной стальной проволоки с флюсом;

- включение подачи проволоки;

- поворот переключателя в положение включение;

- закладка флюса внутрь воронки;

- открытие защитной заслонки для выпуска флюса;

- запуск прибора кнопкой пуск;

- ожидание появление электрической дуги;

- непосредственное выполнение работ.

Важно отметить, что полуавтоматические сварочные устройства позволяют сваривать даже алюминиевые детали, обладающие нестандартными характеристиками. Для соединения изделий из алюминия необходимо использовать аргон в качестве защитного газа.

Благодаря наличию инертной атмосферы оксидная алюминиевая пленка, после ее разрушения, не сможет появиться снова и ничто не помешает спокойно выполнять работу.

Настройка сварочного аппарата

Качественная сварка полуавтоматом для начинающих не может обойтись без тонкой настройки аппаратуры.

Перед использованием устройства сварщик должен установить:

- силу тока;

- скорость подачи проволоки;

- необходимое давление защитного газа.

Большинство полуавтоматов для сварки поставляется вместе с сопроводительной документацией, содержащей оптимальные настройки для тех или иных режимов работы. Там указаны параметры, от которых следует отталкиваться при тонкой настройке аппаратуры.

Проверить правильность настройки параметров можно на отдельных ненужных кусках металла. Для выставления правильных параметров при работе в среде защитных газов необходимо следить, чтобы сварной шов был гладки и равномерный, без потеков и прерываний.

Оптимальное давление рабочего газа, как правило, должно находиться в пределах между 1-2 атмосферами.

Подготовка полуавтомата к работе включает следующие шаги:

- Выбор оптимального радиуса проволоки.

Большинство данных расходников идут с радиусом от 0.03 до 0.06 сантиметров. Наиболее оптимальным выбором для большинства материалов является проволочный радиус 0.04 сантиметра. - Протяжка проволоки до выхода из горелки и настройка степени ее прижатия.

- Подготовка оптимального защитного газа.

Чаще всего используется два вида газа: углекислый и аргон. Первый вариант дешев, распространен и отлично подходит для сваривания стальных деталей. Аргон более дорогой защитный газ, обеспечивающий высокую стабильность электрической дуги и уменьшающий количество металлических брызг при проведении работ. - Подключение газового баллона к аппаратуре.

При настройке аппаратуры необходимо придерживаться определенных правил, позволяющих, при наличии определенных умений, получить ровный и качественный шов:

- обеспечение равномерного горения дуги;

- установка электродной проволоки направление вперед;

- проведение очистки швов от накопившегося шлака.

Наиболее оптимальные настройки аппаратуры указаны в сопроводительной документации к сварочной установке. Однако, не всегда стоит полностью доверять заводским параметрам.

Так, на рабочие свойства устройства могут влиять:

- различные режимы работы;

- качество электрической сети;

- состав соединяемого сплава;

- температура окружающей среды;

- толщина и состав присадочной проволоки;

- пространственные положения работ;

- состав защитного газа.

Самыми часто возникающими ошибками при настройке аппаратуры для сварки являются:

- Громкие посторонние звуки, напоминающие треск.

Подобные симптомы могут быть при недостаточной скорости подачи припоя. Дабы избежать таких недоразумений следует увеличить скорость подачи присадочных материалов. - Сильные разбрызгивание металлических капель.

Неисправность возникает при недостатке защитного газа. Устранить проблему можно проверив редуктор или увеличив мощность газового потока. - Плохой провар и низкое качество шва.

Неисправность, связанная с неправильной настройкой напряжения и индуктивности. - Неравномерная ширина валика.

Дефект может возникать из-за неверного выбора скорости движения горелки.

Виды сварочных швов при полуавтоматической сварке

Технология сварки полуавтоматом позволяет получать различные типы швов, в зависимости от настроек аппаратуры.

По виду соединения швы, полученные полуавтоматом, делятся на:

- стыковые;

- тавровые;

- нахлестовые;

- угловые.

По пространственному положению сварные швы принято разделять на:

- горизонтальные;

- вертикальные;

- потолочные;

- нижние.

Выполнение популярных потолочных швов, как правило, производится в два этапа:

- Проваривание коренного шва.

Подготовительный шов обычно выполняется трехмиллиметровыми электродами с небольшой силой тока. - Полное завершение шва.

Второй сварочный этап выполнения потолочного шва может выполняться двумя способами:

- Сваривание при помощи коротких отрывистых швов или точечной проварки.

Такой метод сварки не дает каплям расплавленного металла падать на оператора. При выполнении подобной процедуры может потребоваться дополнительные проваривание в начале и конце шва. - Варка при максимально короткой дуге.

Подобный подход позволит дать металлу быстро застыть, сразу после отвода электрического пламени.

Нижние соединения, выполняемые при помощи полуавтомата или ручной дуговой сварки, часто используются на заводах и производствах. Такие швы обеспечивают высокие механические характеристики, благодаря равномерному распределению расплавленного металла.

Режимы сварки полуавтоматом при выполнении угловых соединений могут быть различными.

Сварка полуавтоматом с газом угловых металлических конструкций может производится:

- С перпендикулярным расположением двух заготовок.

Подобная техника позволяет проварить лишь внутренний стык. Варка перпендикулярно расположенных трубок должна включать выполнение концентрического шва по окружности. - С углом менее 60 градусов между свариваемыми деталями.

Лучший вариант выполнения углового сварочного шва. В таком случае заготовки полностью провариваются.

Стыковой шов – это наиболее популярный метод соединения трубопроводов или стальных листов.

Подобный вариант сварки делятся на:

- одностороннюю проварку;

- одностороннюю проварку и обработку;

- двухстороннюю проварку.

Односторонняя сварка в защитных газах применяется при толщине изделий не более 4 миллиметров. Если детали имеют толщину более 8 миллиметров, необходимо выполнять двухстороннюю сварку.

Лучшим методом обеспечения высокой прочности толстого изделия при односторонней сварке является разделка кромок. Выполнение разделки проводится при помощи болгарки или напильника. В процессе обработки соединяемых торцов образуется скос под 45 градусов.

Соединение внахлест, как правило, выполняется для обеспечения высокой сопротивляемости изделия на разрыв. Шов следует выполнить по обе сторону соприкасаемых поверхностей, дабы избежать скопление влаги.

Тавровое соединение в большинстве случаев используется для закрепления основания металлической конструкции. При толщине металла более 4 миллиметров, рекомендуется использовать двухсторонний вариант шва.

Вертикальный

Технология сварки полуавтоматом вертикального шва имеет несколько важных принципов:

- Расплавленные капли металла должны застывать быстрее, чем при обычной сварке.

Такое условие необходимо из-за постепенного стекания расплавленного метала вниз под действием сил всемирного тяготения. Обеспечить необходимый размер капель можно лишь уменьшением размера сварочной дуги. - Вертикальная сварка производится снизу-вверх.

Способ сварки обеспечивает отсутствие наплывов и неровностей при выполнении вертикального шва.

Существует несколько правил, выполнение которых может гарантировать получение качественного вертикального соединения при выполнении варки сверху-вниз:

- использование короткой дуги;

- перпендикулярное расположение электрода в начале сварки;

- расположение электрода под острым углом, относительно сварочного шва.

Подобные шаги хотя и позволяют получить вертикальный шов путем проварки полуавтоматом сверху вниз, но как показывает полученные опытными сварщиками уроки, такие соединение обладают куда более скудными характеристиками.

Существует три технологии сварки вертикальных швов полуавтоматом:

- Треугольник.

Применяется при соединении деталей толщиной менее 2 миллиметров. Суть метода заключается в следующем: во время работы сварочной дуги снизу-вверх жидкий металл натекает на уже застывший. При этом стекающий шлак двигается под определенным углом, изображая треугольник. - Елочка.

Метод, используемый для соединения 2-3 миллиметровых зазоров. Сварка начинается от плоскости одной из кромок. Затем при помощи электрода плавится металл во всей толщине заготовки, после чего дуга ведется до самой глубины зазора. - Лестница.

Лучший вариант для устранения больших зазоров между деталями. Метод предусматривает выполнение сварочных работ при помощи зигзагообразного перемещения электродов от кромки к кромке.

Горизонтальный

Сварки полуавтомат позволяет выполнять высококачественные горизонтальные швы. Выполнение подобных операций мало чем отличается от создания вертикальных соединений. Выполнение сварочного процесса можно выполнять как справа-налево, так и слева-направо.

Получить качественный горизонтальный шов можно, учтя данные тонкости:

- сила горения дуги должна быть равноценна силе тяжести металлических капель;

- скорость перемещения электрода необходимо подбирать отдельно для горизонтального шва;

- сварочные работы следует проводить непрерывно, дабы удержать под контролем расплав.

Дуговая сварка иногда не позволяет завершить шов за один подход. В таком случае можно использовать технику сваривания с периодическим гашением дуги. При толщине металла до 4 миллиметров допускается применение различных сварных рисунков.

В остальном, качество выполнения горизонтального соединения полуавтоматом или ручной аппаратурой полностью зависит от мастерства сварщика.

Процесс создания сварочного горизонтального шва можно условно разделить на четыре этапа:

- Создание корневого валика.

Корневой сварочный валик делается короткой электрической дугой. Угол наклона электрода к поверхности должен составлять порядка 80 градусов. Первичный валик, как правило, создается с максимально допустимой для аппаратуры силой тока. - Формирование вторичного валика.

Процесс начинается с выставления средней силы тока. Вторичный валик изготавливается в один проход, при котором желательно использовать электрод с большим диаметром. Второй сварочный валик следует формировать по технологии углом вперед. - Получение третьего валика.

Третичный валик может создаваться двумя способами в зависимости от успешности предыдущего этапа. Если вторичный валик имеет большую площадь, то третий должен лечь ровно по центру. Если второй валик получился стандартным, то третий этап выполняется в два подхода. - Окончательная проварка деталей.

В процессе выполнения работ следует внимательно следить за верхней частью формируемого шва, поскольку именно в этой области проявляются различные сварочные дефекты.

Сварка тонкого и толстого металла

Характер сварочных работ полуавтоматом зависит от вида свариваемого изделия.

Соединение тонкого металла в зависимости от вида изделия, производится двумя способами:

- Обычный листовой металл может быть сварен любыми методами.

- Заклепочный тонкий металл следует соединять внахлест и проваривать через подготовленные заранее отверстия в верхнем листе.

Сваривая тонкие металлические изделия нужно не забывать такие тонкости:

- силу тока, напряжение и скорость выхода проволоки необходимо отрегулировать в меньшую сторону;

- запрещается задерживать электрическую дугу на одном месте, поскольку эту может повлечь за собой прожег изделия или наплыв сварочного валика;

- тонкий заклепочный металл важно сваривать, начиная с центра нижней заготовки, дабы избежать залития подготовленных отверстий.

Если сварной шов не обязательно должен быть герметичным, можно выполнить точечные сварочные работы с промежутком от 1 до 5 сантиметров.

Толстый металл с толщиной стенок более 4 миллиметров соединяется при помощи снятия фасок со свариваемых поверхностей. Подобная подготовка позволяет получить ровный шов и качественно проварить заготовки.

Выполнение сварочных работ с толстыми металлами следует проводить с использованием небольших колебательных движений горелки. Таблица режимов сварки, идущая к каждому полуавтомату, содержит обширные сведения о оптимальных параметрах для сварки толстых металлических изделий.

Основные правила соединения толстых металлических изделий:

- зазор между деталями должен составлять не более 2 миллиметров;

- ширина сварного шва должны быть равна толщине заготовки;

- выбор сварочных материалов следует проводить в зависимости от соединяемых металлов.

Если стоит задача хорошо проварить металлические изделия с шириной более 5 миллиметров, то следует выполнять работу в несколько подходов. Вначале необходимо создать сварное соединение по центру заготовки, а во второй и третий подход можно проварить детали сверху и снизу.

Сварочные работы рекомендуется выполнять на улице или в хорошо вентилируемом помещении.

Особенности сварки с проволокой

Особенности сварки с проволокой полуавтоматической аппаратурой заключаются в следующем:

- присадочный материал должен соответствовать химическому составу свариваемого изделия;

- проволока должна отвечать государственным стандартам и быть изготовлена из правильных компонентов;

- сроки и условия хранения присадочной проволоки должны четко соблюдаться.

Обзор особенностей работ с использованием присадочной проволоки следует начать со сварочных азов. Большинство металлов, свариваемых на производстве или в домашних условиях – это сталь и марганец. Проволока для соединения таких изделий является наиболее востребованной.

Сварка черных металлов, как правило, производится при помощи таких видов присадочного материала:

- Проволока Св-08ГС для соединения низкоуглеродистых и легированных сталей.

- Проволока Св-08Г2с для сваривания высокоуглеродистой стали.

Нередко для сварки изделий из черного металла используется порошковая проволока. Такой присадочный материал позволяет проводить сварочные работы без дополнительной подачи газа в зону варки.

Самофлюсующаяся проволока – это трубка из низкоуглеродистой стали с сердечником из порошка. При плавлении металла освобождается порошок, формирующий газовую среду для защиты сварного шва. Как правило, в состав флюсующего порошка входит рутил и металлическая пыль.

Нержавеющая сталь сваривается проволокой марок Св.-06Х19Н9Т, Св.-04Х18Н9 или Св.-01Х19Н9. Данная присадочная проволока обеспечивает хорошие механические и физические свойства сварного шва.

Соединение алюминиевых деталей осуществляется при помощи проволоки СВ-АК5. Характерной особенностью данного присадочного материала служит уникальный цвет шва. Непосредственно перед соединением алюминиевых изделий следует выполнить подготовку.

Подобная процедура делится на шаги:

- Создание скосов или фасок.

- Механическая очистка поверхностей.

- Промывка едкими веществами для замедления возникновения тугоплавкой оксидной пленки на поверхности алюминиевого изделия.

- Подготовка тефлонового канала для уменьшения трения присадочной проволоки о стенки полуавтоматического сварочного устройства.

Пошаговая инструкция по использованию углекислотой сварки для новичков включает следующие подпункты:

- уборка всех посторонних предметов с рабочего места;

- включение максимального освещения;

- подготовка материала и инструментов;

- проверка соединения кабелей и работоспособности удлинителей.

После выполнения вышеназванных пунктов следует переходить к подготовке аппарата электродуговой сварки.

Для этого нужно:

- раскрутить сварочный рукав;

- подключить газовый баллон;

- проверить сопло горелки;

- удобно разместить все соединяемые детали и надежно их закрепить;

- одеться в рабочую одежду сварщика;

- включить полуавтоматическую аппаратуру в сеть;

- поднести горелку к месту предполагаемого соединения.

По завершении сварочных работ с использованием проволоки следует:

- убрать пальцы с кнопок подачи проволоки;

- перекрыть подачу газа;

- выключить питание аппаратуры;

- дать шву остыть в течение нескольких минут;

- при обнаружении дефектов повторить сваривание.

Сварочный полуавтомат позволяет пользоваться всеми видами присадочной проволоки.

При выполнении работ важно не забывать о средствах защиты.

Наиболее полная экипировка сварщика состоит из:

- Защиты глаз.

Идеальной экипировкой для защиты зрения сварщика служит маска, защитные щитки и очки. - Защиты дыхательных органов.

Специальные фильтрующие маски помогут мастеру существенно сократить воздействие вредных испарений на внутренние органы. - Защиты от брызг.

Полная защита тела должна включать огнезащитную куртку и брюки. Можно использовать комбинезон.

Техника безопасности при выполнении сварочных работ предусматривает выполнение таких правил:

- Проведение работ с деревянных подмостей.

Запрещается использование металлических защитных масок и шлемов. - Обеспечение светового потока от источника с питанием 12 вольт.

- Обеспечение страховки сварщика при помощи бечевки, закрепленной на поясе.

Размер веревки должен быть не менее 2 метров. - Обеспечение рабочего места специальной вытяжкой, обеспечивающей удаление вредных испарений из рабочей зоны.

В случаях, когда невозможно обеспечить вытяжку, сварщик должен работать в шланговом противогазе или респираторе. - Запрещается дотрагиваться голыми руками до свариваемой заготовки.

- Запрещается проведение работ на открытой территории при атмосферных осадках.

Заключение

Каждый из современных специалистов хорошо знает, что такое сварочный полуавтомат. Развитие новых технологий позволило начинающим мастерам быстро усвоить как работать на сварочном инструменте.

Современные полуавтоматические устройства поставляются с исчерпывающими инструкциями, в которых указано как варить сваркой и какое расстояние при сварке следует соблюдать.

Благодаря простоте устройств, даже домашние мастера в совершенстве освоили как правильно варить сварочным аппаратом полуавтоматического типа и каким образом следует держать горелку.